在石材加工和建筑工地等场景中,锯片的噪音和振动是一个长期困扰施工人员的问题。它不仅会影响施工体验,降低操作舒适度,还可能对施工人员的身体健康造成危害。据统计,长期暴露在高噪音环境下,施工人员患听力损伤等职业病的概率会显著增加。那么,锯片噪音与振动的来源是什么,又该如何通过设计优化来减少它们呢?

锯片在切割过程中产生噪音和振动的原因是多方面的。从物理层面来看,刀头与被切割材料的相互作用会产生机械扰动,当这种扰动的频率与锯片的固有频率接近时,就会引发共振,导致噪音和振动加剧。此外,刀头排布密度、角度与间距不合理,基体材料刚性与吸振性能不匹配,以及钎焊工艺不完善等因素,都会影响锯片的切割稳定性,进而产生噪音和振动。

噪音和振动对施工体验的影响是显而易见的。高噪音会干扰施工人员的沟通,增加工作压力;而强烈的振动则会使操作变得困难,降低切割精度,甚至可能导致锯片损坏,影响施工进度和成本。

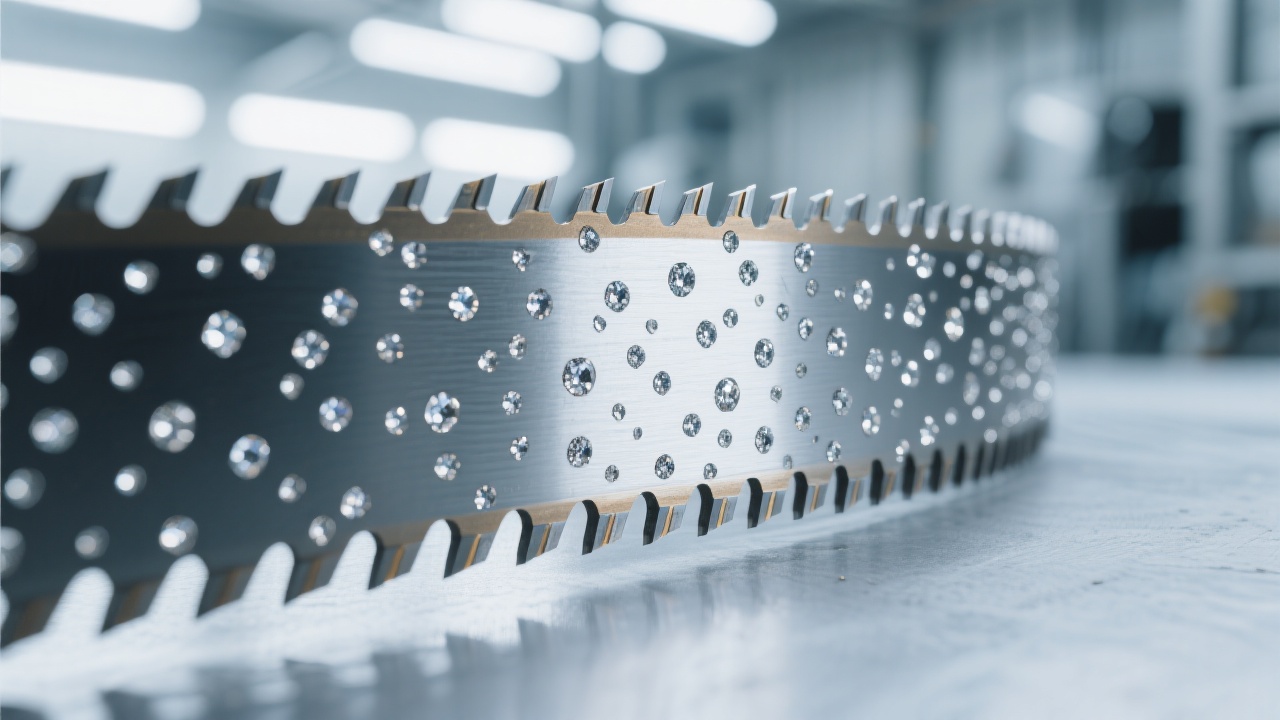

刀头排布密度、角度与间距是影响锯片振动频率的重要因素。合理的刀头排布可以有效地调控振动频率,避免共振的发生。例如,通过优化刀头的间距,可以使刀头在切割过程中更加均匀地受力,减少机械扰动的产生。

有研究表明,当刀头排布密度适中,角度和间距合理时,锯片的振动频率可以降低20% - 30%。这种优化的刀头排布设计,就像为锯片安装了一个“减震器”,能够显著提升切割稳定性。

基体材料的刚性和吸振性能是一对矛盾的关系。刚性好的基体材料可以保证锯片在切割过程中不易变形,但吸振性能较差;而吸振性能好的材料,刚性往往不足。因此,如何在两者之间找到平衡,是锯片设计的关键之一。

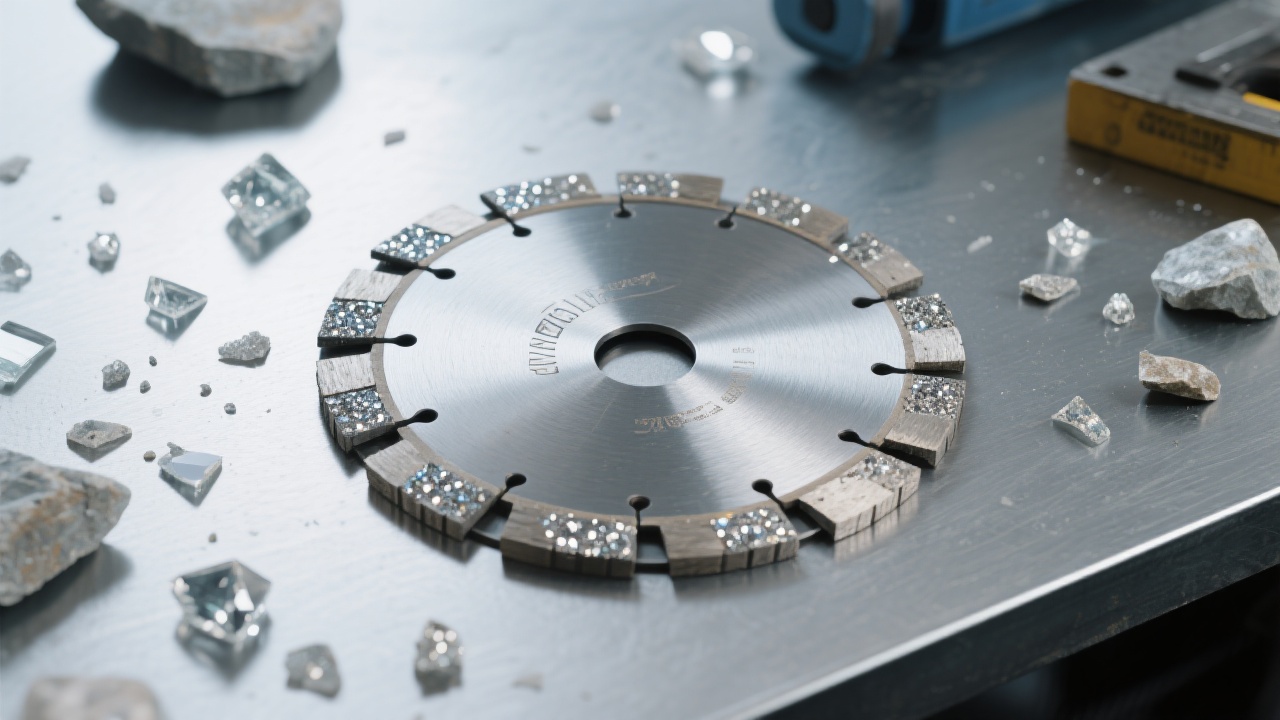

400H钎焊金刚石锯片通过精心选择基体材料,巧妙地实现了刚性与吸振性能的平衡。这种基体材料在保证锯片刚性的同时,能够有效地吸收和分散振动能量,减少噪音的产生。

钎焊工艺在锯片制造中起着至关重要的作用。传统的钎焊工艺容易导致热应力集中,降低刀头与基体的结合强度,从而影响锯片的性能。而400H钎焊金刚石锯片采用了精密钎焊工艺,能够有效地减少热应力集中,增强结合强度。

通过这种优化的钎焊工艺,刀头与基体之间的结合更加牢固,在切割过程中不易松动,进一步提升了锯片的稳定性和耐用性。同时,减少热应力集中也有助于降低锯片的变形概率,从而减少振动和噪音的产生。

为了验证锯片设计优化的效果,我们引用了实际工程场景进行对比。在石材加工和建筑工地等不同工况下,对400H钎焊金刚石锯片和传统锯片进行了测试。结果显示,400H锯片在切割过程中的噪音明显降低,振动也得到了有效控制。

在某石材加工厂,使用传统锯片时,切割噪音高达90分贝以上,而使用400H锯片后,噪音降低到了70 - 80分贝,达到了国家相关标准的要求。同时,锯片的切割稳定性也得到了显著提升,切割精度更高,加工效率也有所提高。

除了锯片的设计优化,一线施工人员在实际操作中也总结了一些实用技巧。例如,识别异常振动信号并及时调整夹具,可以有效地避免锯片因安装不当而产生的振动。一位一线施工人员说:“我们在操作过程中,会特别留意锯片的振动情况,如果发现振动异常,就会及时检查夹具是否松动,然后进行调整。”

此外,合理设置锯片的转速和进给速度也是实现高效安静作业的关键。通过调整这些参数,可以使锯片在不同的工况下都能保持最佳的切割状态。

总之,400H钎焊金刚石锯片通过优化刀头排布设计、基体材质匹配与精密钎焊工艺,显著降低了切割过程中的噪音和振动,提升了切割稳定性与操作舒适度。技术细节与操作实践的协同,将为施工人员带来长期的效益。如果您想了解更多关于锯片降噪和振动控制的专业知识,请点击这里。