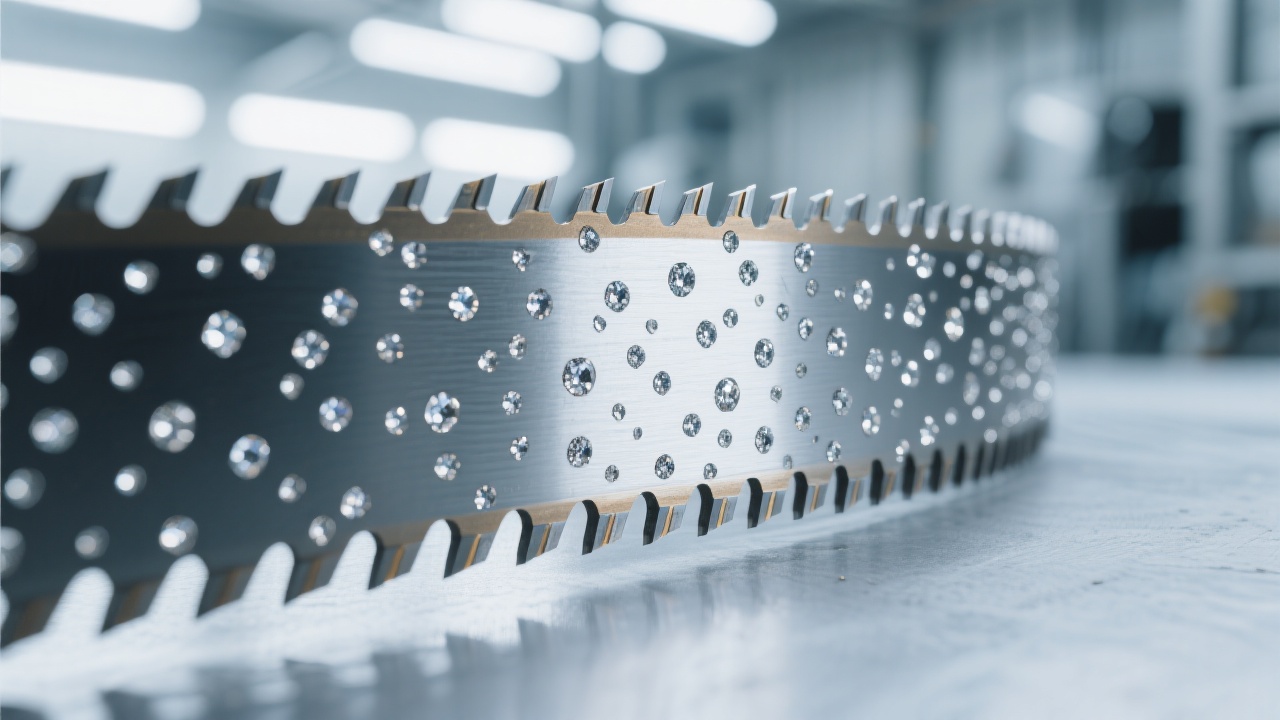

在石材加工与建筑工程领域,切割作业的效率与稳定性至关重要。而400毫米钎焊金刚石锯片作为关键工具之一,其性能的优劣直接影响着切割效果。本文将深入解析如何通过合理的参数设定,提高该锯片在实际应用中的切割效率与稳定性。

刀头的排布设计是影响锯片切割效率与稳定性的重要因素之一。合理的刀头排布能够使锯片在切割过程中更加均匀地受力,从而降低切割过程中的噪音与振动。例如,采用螺旋式刀头排布的锯片,在切割时能够有效分散切割力,减少局部受力过大的情况,降低噪音和振动的产生。据相关研究表明,与传统刀头排布的锯片相比,采用螺旋式刀头排布的锯片在切割过程中噪音可降低约10% - 15%,振动幅度可减小约15% - 20%。

基体材质的选择与锯片的性能密切相关。不同的基体材质具有不同的物理性能,如硬度、韧性等。在石材加工与建筑工程中,需要根据具体的切割需求选择合适的基体材质。例如,对于硬度较高的石材,应选择硬度较高、韧性较好的基体材质,以保证锯片在切割过程中的稳定性。一般来说,采用高强度合金钢作为基体材质的锯片,其使用寿命比普通基体材质的锯片可延长约20% - 30%。

钎焊工艺的控制直接影响着刀头与基体之间的结合强度。良好的钎焊工艺能够确保刀头牢固地固定在基体上,避免在切割过程中刀头脱落的情况发生。通过优化钎焊工艺参数,如钎焊温度、保温时间等,可以提高刀头与基体之间的结合强度。研究显示,经过优化钎焊工艺处理的锯片,其刀头与基体之间的结合强度比传统钎焊工艺处理的锯片可提高约15% - 20%。

在施工过程中,合理配置转速与进给速度是提高切割效率与稳定性的关键。不同的石材和切割场景需要不同的转速与进给速度。例如,在切割硬度较高的石材时,应适当降低转速,提高进给速度;而在切割硬度较低的石材时,则可以适当提高转速,降低进给速度。一般来说,对于400毫米钎焊金刚石锯片,在切割硬度较高的花岗岩时,转速可控制在2000 - 2500转/分钟,进给速度可控制在10 - 15米/分钟;在切割硬度较低的大理石时,转速可提高到2500 - 3000转/分钟,进给速度可降低到8 - 12米/分钟。

石材厂和建筑工地是400毫米钎焊金刚石锯片的主要应用场景。在石材厂中,锯片主要用于石材的切割加工,对切割效率和精度要求较高;而在建筑工地中,锯片主要用于建筑材料的切割,对锯片的稳定性和耐用性要求较高。由于不同应用场景的需求不同,锯片的性能表现也会有所差异。例如,在石材厂中,采用高速切割的锯片能够提高切割效率,但可能会增加噪音和振动;而在建筑工地中,采用低速切割的锯片则能够保证切割的稳定性和安全性。

在切割过程中,振动异常是一个常见的问题。振动异常不仅会影响切割效率和质量,还会对工人的操作舒适度和设备寿命造成影响。因此,及时识别振动异常并进行夹具调整是非常必要的。一般来说,当锯片在切割过程中出现明显的振动时,可能是由于刀头磨损、基体变形或夹具松动等原因引起的。此时,应及时停止切割,检查锯片和夹具的状态,并进行相应的调整。例如,如果是刀头磨损导致的振动异常,应及时更换刀头;如果是夹具松动导致的振动异常,应及时拧紧夹具。

通过对400毫米钎焊金刚石锯片的刀头排布设计、基体材质匹配、钎焊工艺控制以及施工过程中转速与进给速度的合理配置等方面的优化,可以有效提高锯片的切割效率与稳定性,降低切割过程中的噪音与振动,提升工人操作舒适度和设备寿命。如果您想了解更多关于钎焊金刚石锯片的技术知识和实操技巧,点击进入技术专栏,获取更多专业指导。