在石材加工厂和建筑工地,一台频繁发出刺耳噪音、振动剧烈的切割设备,不仅影响工人情绪,更会加速机械磨损。根据一项对127家施工企业的调研显示:超过68%的设备故障源于锯片结构不合理导致的共振与热应力积累。

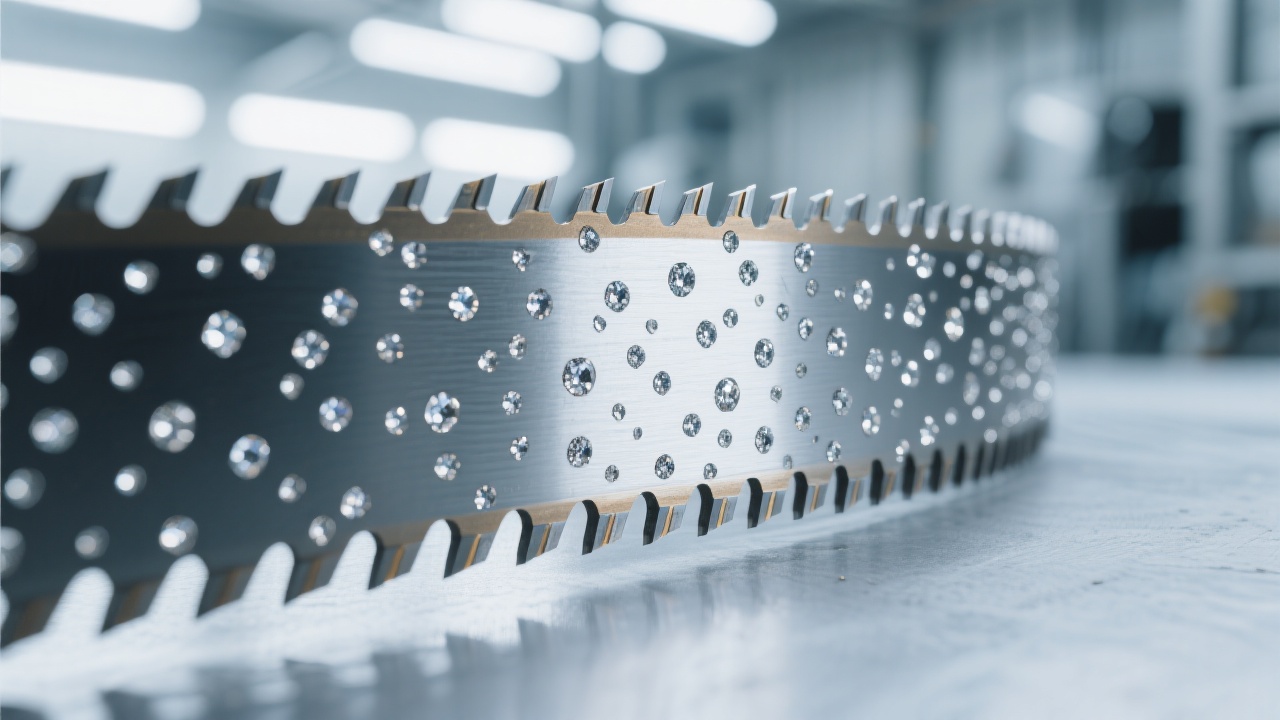

传统锯片常采用等距线性排布,容易形成周期性冲击波,加剧振动。而现代高精度锯片通过优化刀头密度(建议每10mm设置1–2个刀头)与角度(推荐前角15°–25°),实现能量分散。实测数据显示,在相同转速下,采用梯度排布的锯片可使振动幅度降低约32%,显著延长轴承寿命。

许多用户误以为“越硬越好”,但事实是——过高的刚性反而放大高频振动。目前主流采用含钼合金钢(如65MnMoV)作为基体材料,在保证强度的同时具备一定弹性吸收能力。实验室测试表明:该类材质可在2000rpm转速下有效抑制100Hz–500Hz频段的共振峰值,减少设备疲劳损伤达40%以上。

| 参数指标 | 普通碳钢基体 | 含钼合金钢基体 |

|---|---|---|

| 抗弯强度 (MPa) | ≥600 | ≥950 |

| 振动衰减率 (%) | 25% | 47% |

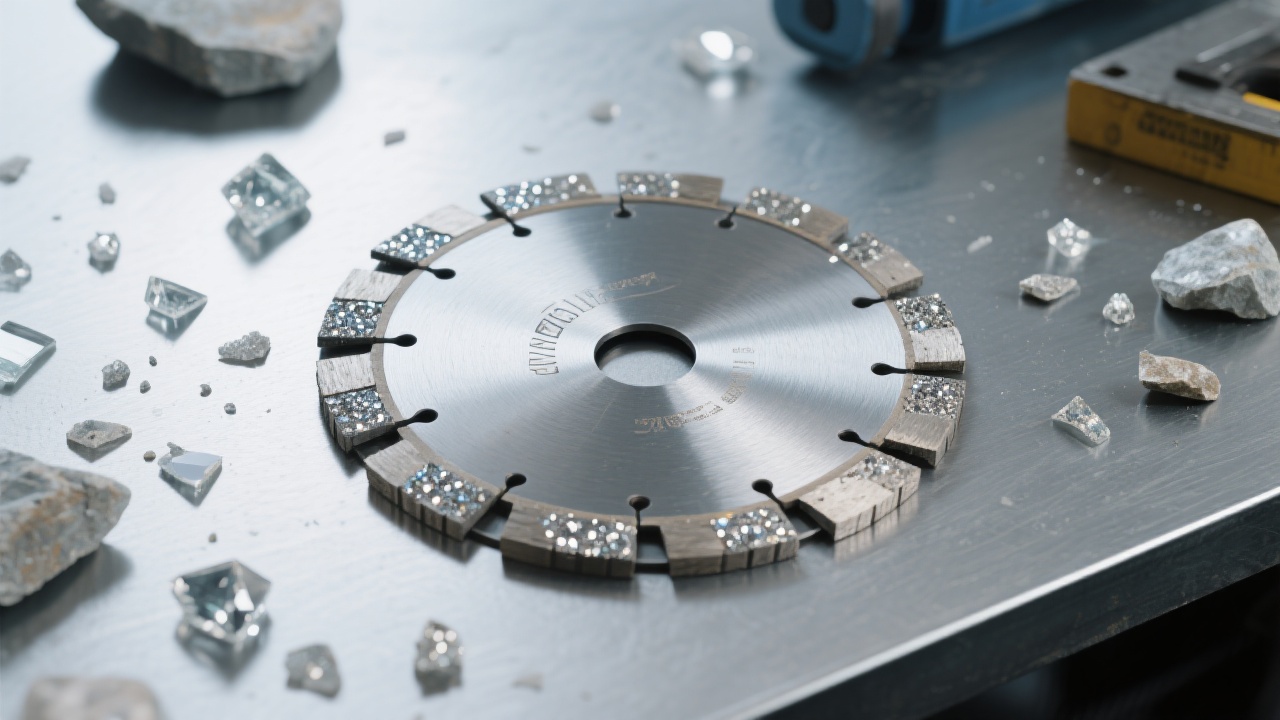

很多厂家忽视钎焊过程中的热应力控制,导致金刚石颗粒脱落或裂纹扩展。先进工艺采用真空钎焊+分阶段升温曲线(预热至350°C后缓慢升至850°C),确保银基焊料充分润湿并均匀扩散。现场跟踪发现,此类工艺下锯片使用寿命平均提升2.3倍,且无明显崩刃现象。

一线施工人员李师傅说:“以前锯片一响就换,现在学会了看夹具是否松动、进给速度是否稳定,能省不少钱。”

我们整理了常见异常振动识别技巧:轻微抖动→检查夹具紧固;明显异响→停机排查刀头脱落;持续嗡鸣→可能是基体变形需更换。

我们在山东某石材厂做了为期三个月的对比实验:使用优化后的锯片进行大理石切割,日均作业时间不变,但设备维修间隔从原来的7天延长至22天,同时工人反馈操作舒适度提升明显。

想了解更多锯片优化细节?点击进入技术专栏,解锁一线工程师的实战手册。

想了解更多锯片优化细节?点击进入技术专栏