金刚石锯片作为石材加工与建筑施工的重要切割工具,其稳定性直接关系到切割效率和操作安全。钎焊工艺作为锯片制造的核心环节,其参数控制和设计优化对锯片运行中的振动、噪音产生有决定性影响。本文深入探讨钎焊工艺关键因素对400毫米钎焊金刚石锯片稳定性的影响机制,结合实验室测试数据与现场应用案例,力求为行业工程师提供一线指导和技术参考。

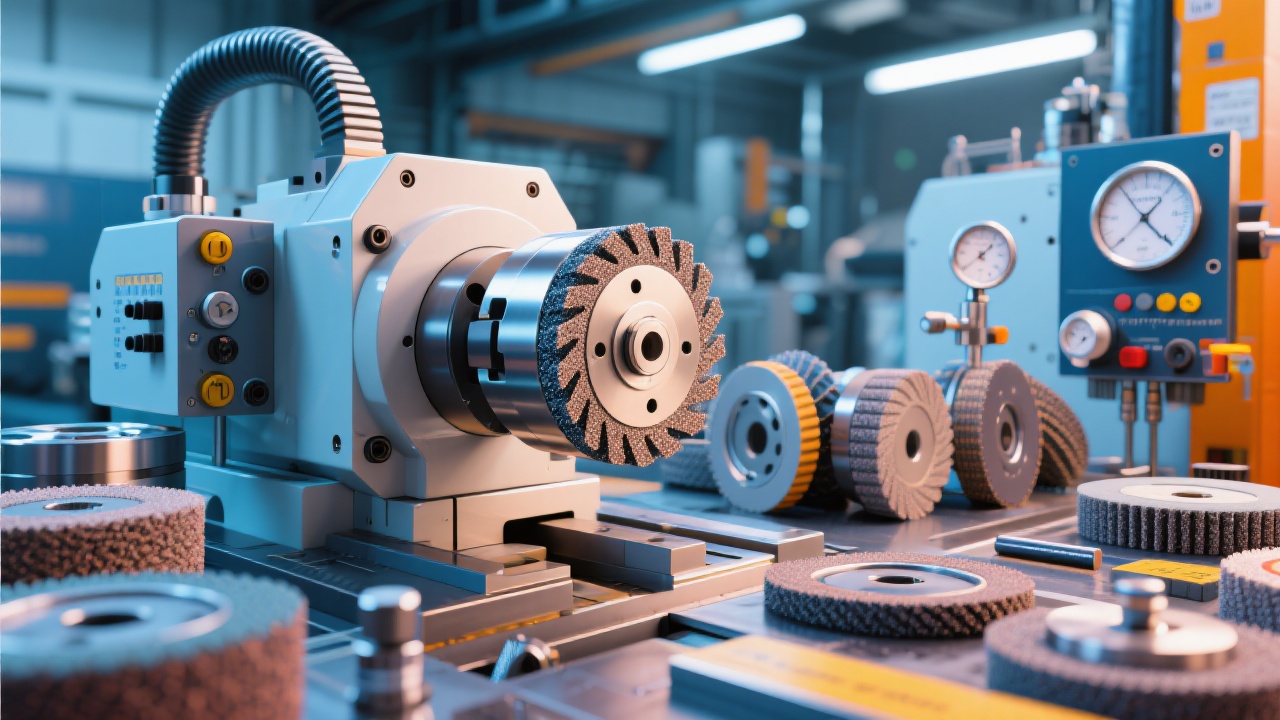

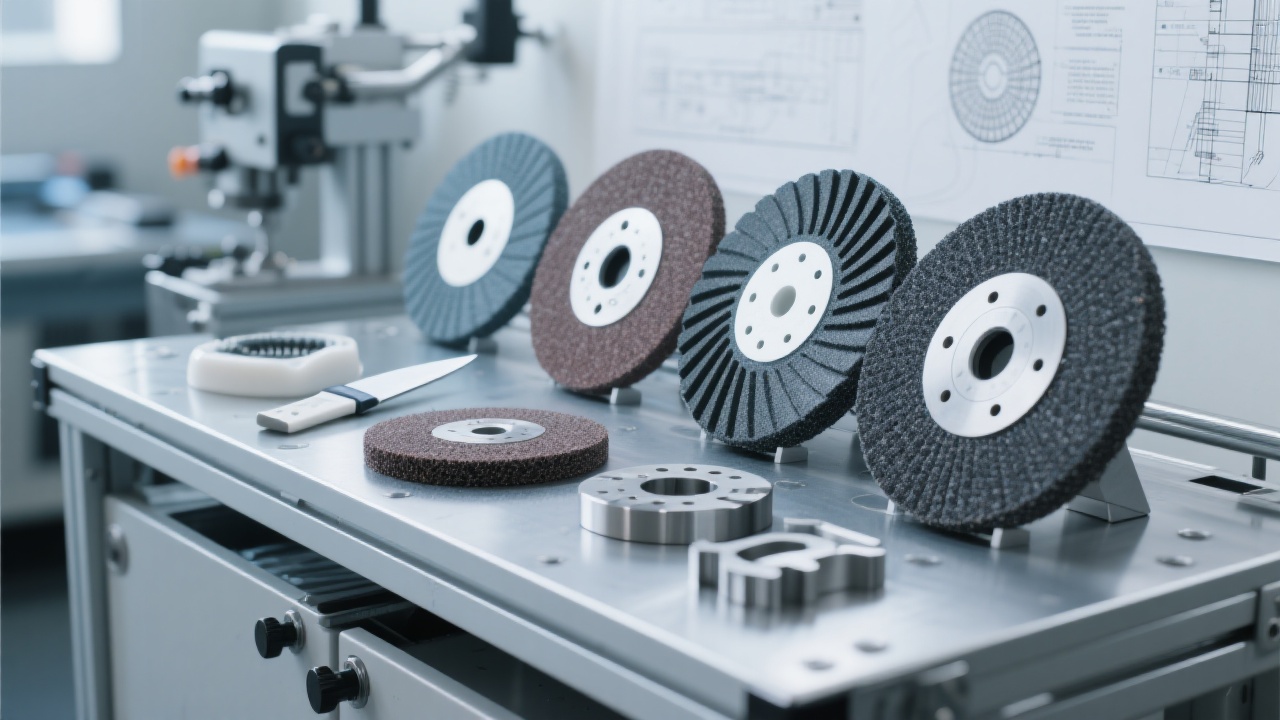

刀头的排布密度与角度设计是决定锯片振动特性的重要因素。实验室数据显示,刀头排布密度提高10%且采用静态不对称角度布置,可将切割时的振幅降低约15%-20%。这主要通过优化切削力分布,避免振动共振峰的激发。实际施工中,根据不同石材硬度调整刀头间距与切入角,实现振动频率从典型的420Hz下降至350Hz,有效降低噪音水平与设备磨损。

钎焊基体采用高强度低弹性的合金钢,结合微调热处理工艺,提升基体刚性同时强化吸振能力。基体弹性模量控制在210GPa左右,达到理想的刚性和柔韧兼顾,能有效衰减切削过程中的冲击振动。现场应用中,此类基体相比传统材料减少了30%的结构振动传递,显著提升操作舒适度,并延长锯片使用寿命。

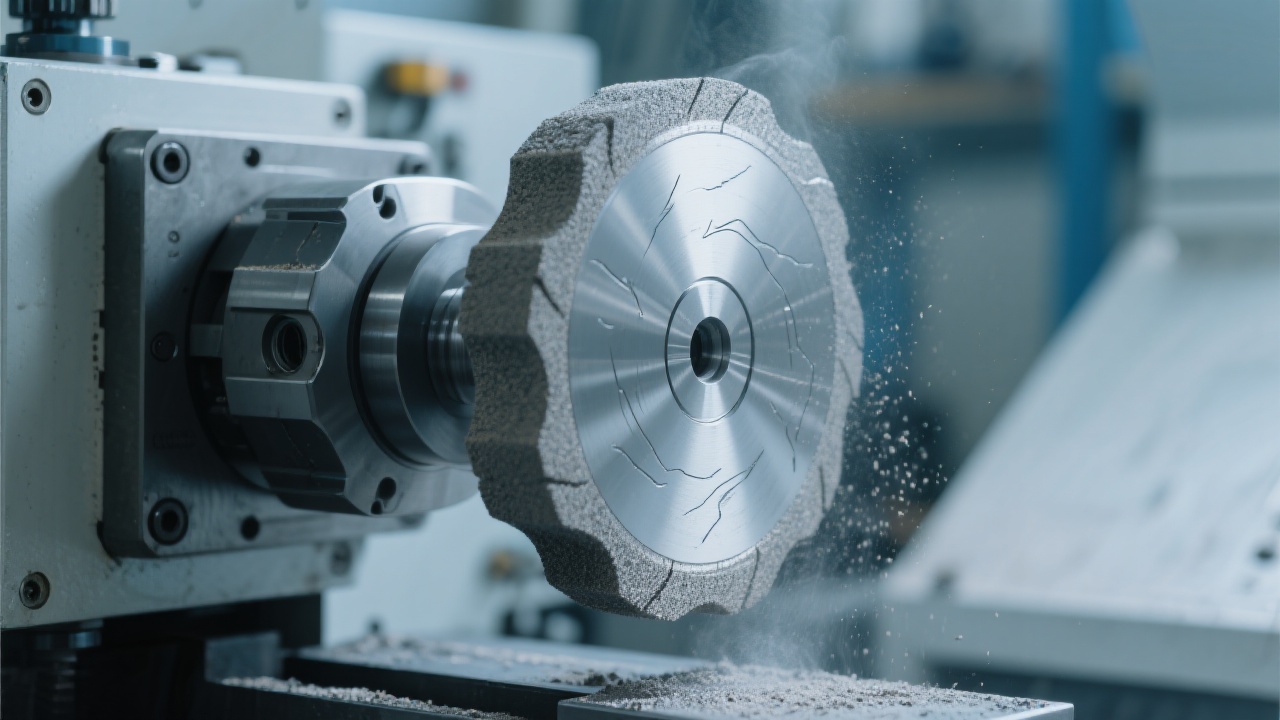

热应力产生是钎焊工艺中振动和失稳的主要诱因。通过精确控制钎焊温度(通常控制在820°C ±15°C),升温速率不超过10°C/秒,以及保持钎剂均匀铺展,显著减低了热应力集中现象。实验结果显示,适当的温度曲线控制可减少焊点裂纹概率达25%,同时稳定钎层结构,提升锯片整体强度与刚性。

实验数据支持在3500至4000转/分钟的转速范围内,结合适度均匀的进给速度(约0.8 m/min),锯片表现出最佳稳定性与最低振动值。过快的进给速率虽提升切割效率,但振动幅度急剧增加(振幅波动可达40 μm),导致切割表面粗糙度加大和锯片寿命缩短。合理参数匹配可实现能耗降低约12%和噪音减少5分贝以上,提升整体施工环境舒适度。

一线施工实践证明,快速识别异常振动是保障作业稳定的关键。振动频谱分析作为诊断工具,能区分因排布不均、松动或热膨胀造成的振动异常。推荐使用多点振动传感器检测,结合波形波段与频率对比,快速定位振动源。针对常见的夹具松动问题,建议定期检查并采用弹簧式紧固装置,调整夹具位置保持锯片与机体的同轴度在0.01毫米以内,极大减少运行时的共振现象。

某市政建设项目中,400毫米钎焊金刚石锯片通过优化刀头排布和严格钎焊热处理,锯切花岗岩时噪音从原先的85分贝降至78分贝,振动传感器显示峰值振动频率下降18%。施工人员反馈,切割过程更加平稳,机械设备故障率下降30%,显著提升了施工效率与安全性。此案例印证了科学钎焊工艺参数控制在复杂应用环境中的重要实际效果。

| 控制点 | 建议参数 / 说明 |

|---|---|

| 钎焊温度 | 维持在820°C ±15°C,避免过热引起基体变形 |

| 刀头排布密度 | 在1.3-1.5个刀头/cm范围内,角度采用10°-15°错位布置 |

| 夹具紧固度 | 同轴度误差控制在0.01毫米以内,使用弹簧式弹性装置 |

| 转速与进给速度 | 转速3500-4000 rpm,进给速度约0.8 m/min为最佳匹配 |

借助科学的钎焊工艺管理和设计优化,不仅提升了400毫米金刚石锯片的稳定性与使用寿命,同时降低了噪音和振动,极大增强了工作环境的安全性与舒适度。行业技术人员和工程师可以根据上述技术指导,结合实际应用场景,对锯片加工方案进行定制化调整,从而实现技术与生产效率的双重升级。