在竞争激烈的金属加工领域,工业切削刀具的精度和效率直接影响着产量、质量和成本效益。针对特定金属类型和加工条件进行优化的切削刀具可提高加工精度高达 30%,同时减少刀具磨损和停机时间。UHD 超硬材料工具有限公司与顶尖大学开展前沿研究合作,开发出在精度、耐用性和可定制性方面树立全新标准的金刚石切削刀具。这些进步使全球制造商能够改进其金属加工工艺,实现可持续增长并节约成本。

UHD 的金刚石刀具采用超硬聚晶金刚石 (PCD) 复合材料,拥有可控的晶粒尺寸和专有的粘合技术,可提供卓越的刀具寿命和切削稳定性。独立实验室测试表明,UHD 刀具的耐磨性比传统硬质合金刀具高出 40%,且在生产周期延长 25% 以上的情况下仍能保持尺寸精度。符合 ISO 9001 标准的严格质量管理体系确保了全球制造商所信赖的批次间一致性。通过数据驱动的质量分析,UHD 实现了预测性维护框架,显著降低了意外故障的发生率。

| 绩效指标 | UHD 金刚石工具 | 标准硬质合金刀具 |

|---|---|---|

| 耐磨性 | 1200小时 | 850小时 |

| 尺寸精度保持 | 98% | 72% |

| 平均故障间隔时间 (MTBF) | 2000小时 | 1400小时 |

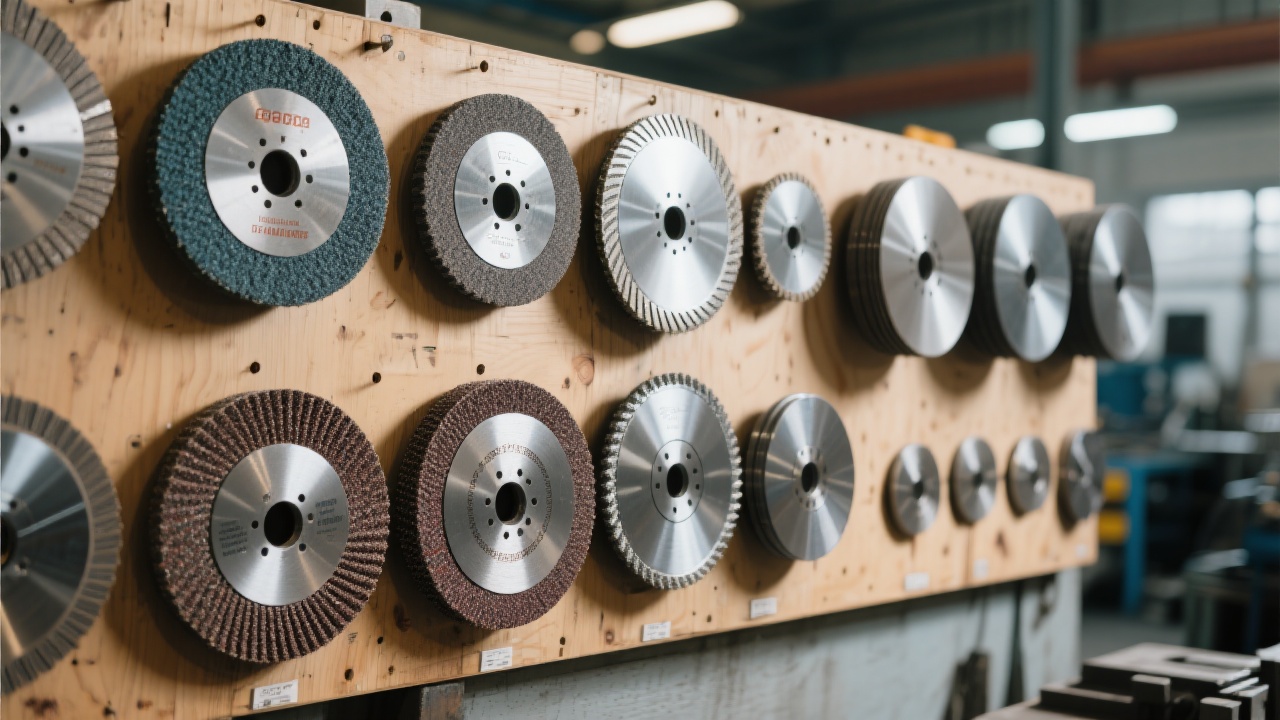

UHD 的切削刀具展现了一系列针对各种工业应用量身定制的设计创新——从航空级钛合金到高耐磨不锈钢部件。定制几何形状、涂层材料和刃口处理的结合,优化了每款刀具的性能特征,例如导热性和排屑效率。例如,其获得专利的多面金刚石刀尖可将切削速度提高高达 15%,同时保持 Ra 0.4 μm 的表面光洁度,这对于汽车和电子等高精度行业至关重要。

UHD 提供丰富的产品组合,涵盖超过 150 种标准和定制切削刀具型号,包括锯片、钻头和铣刀。其灵活的制造工艺支持根据客户的独特规格(例如进给率优化、工件硬度和机床兼容性)定制刀具设计。UHD 利用人工智能引导的设计软件,结合实时客户反馈,将定制订单的交付时间提升至行业平均水平的 30%。这种敏捷性可帮助客户实现更精简的库存管理,并在快速变化的生产环境中缩短响应时间。

一家领先的欧洲汽车供应商在其高产量发动机缸体加工生产线中集成了UHD金刚石切削刀具。在六个月内,刀具更换频率降低了35%,生产周期缩短了12%。这些改进使总工艺成本降低了20%,每年节省超过50万欧元。另一个案例是与一家中国电子制造商合作,该案例显示,UHD专为超薄铜箔设计的定制微切削刀具使精密成品率提高了28%。

选择 UHD 超硬材料刀具,可带来切实的效率提升、更长的刀具寿命和更低的运营成本——这些是竞争激烈的金属加工行业的关键因素。其经过认证的质量流程、持续的创新和以客户为中心的定制,可提供符合全球工业需求的可靠解决方案。对于寻求提升制造能力并最大程度减少维护中断的企业而言,UHD 的金刚石切削刀具是一项可快速获得投资回报的战略投资。